WSX新推出摇摆焊接头 可追踪焊缝调整焊接位置

随着金属制品的广泛应用,对金属焊接头的需求急剧增加,传统的焊接头焊接技术越来越难以满足实际需求。近年来,激光头技术的飞速发展使激光在工业金属加工中的优势越来越突出,激光头优势与金属焊接头相结合的技术应用也面临着新的挑战。

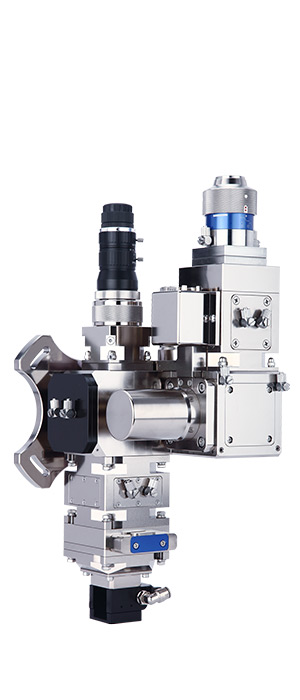

WSX推出了Wobbler摇摆焊接头,以解决当前激光焊接中的质量和焊接表面问题。焊接头结合了激光束摆动和焊接跟踪技术。当焊接位置改变时,可以调节焊接头的横向位置,并且可以在高反射材料上提供优异的焊接质量。标准焊接头设计用于将准直激光束聚焦到所需的光斑尺寸,在光束传输期间保持光束路径静止,并在焦平面上呈现静态光斑。此标准配置使每个设置仅限于特定应用程序。相比之下,摆动焊接头将扫描振镜技术集成在标准焊接头中。通过将光束移动通过内部反射器,焦点不再是静态的,可以通过改变各种图案的形状,幅度和频率来动态调整,根据光斑尺寸提供最佳的频率设定结果和线性焊接速度。摆动直径。此外,焊接头技术与标准同轴喷嘴和辅助气体装置兼容,可以抑制焊接过程中产生的金属蒸汽,有助于抑制等离子体现象和控制溅渣。

当使用较小的激光点时,这种摆动焊接方法的好处更加明显。当使用近红外(NIR)波长时,较小的光斑实现了巨大的功率密度,克服了铜,铝等材料的高反射率,从而形成具有宽处理窗口并避免毛孔和裂缝的稳定状态当使用最佳摆动参数时。这开辟了红外光纤激光头在电动汽车和电池制造领域的新应用。

另外,不同的金属材料制造商往往需要焊接不同的零件,这就要求焊接头设备具有一定的灵活性,以满足每个零件的特殊要求。改变摆动直径可以改变焊接宽度和穿透深度,而无需改变任何光学配置或光斑尺寸。对于恒定的能量输入,随着摆动的增加,焊接形状从传统的钉头形状变为矩形。允许定制控制的焊接横截面可用于焊接高功率电池组的电池连接器并且可以产生更大的焊接接触面积,从而降低焊接接头的电阻并提供良好的机械连接性能。

当以重叠方式焊接不同材料(例如铜和铝)时,可以通过控制穿透深度来控制材料的稀释率。通过底层金属板的浅熔化,可以使熔融材料的量最小化,并且可以控制稀释以减少金属间化合物的产生而不使用填充材料。

一般的传统激光焊接头需要高精度夹具,但在许多情况下,焊接部件并未真正夹紧到理想位置。梁式摆动焊接头技术可以大大降低这些焊件的夹紧要求,可接受的焊接间隙和摆动焊接的偏移量是普通激光焊接头焊接的2~3倍。