激光焊接头的工作原来及分类

一、激光焊接头焊接原理:

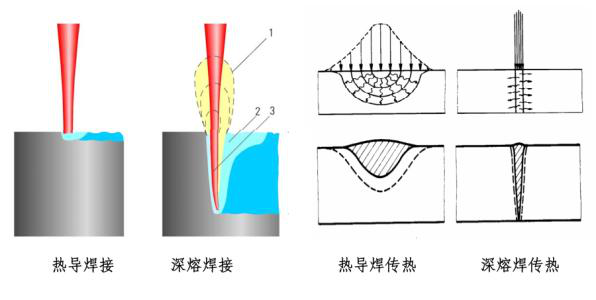

激光焊接头可以通过连续或脉冲激光束实现。激光焊接头焊接的原理可分为导热焊接头焊接和激光头深熔焊接。

导热焊接头功率密度小于104~105 w / cm2,熔化深度低,焊接头焊接速度慢;激光焊接头焊接的原理如下:待加工表面通过激光辐射加热,表面热量通过热传导扩散到内部,工件熔化形成特定的熔池和频率,通过控制参数如:激光头脉冲宽度,能量,功率等。激光头深熔焊接通常使用连续激光束来连接材料。其冶金物理过程与电子束焊接非常相似,能量转换机制通过小孔完成。

在高功率密度激光头激光的照射下,材料蒸发形成小孔。充满蒸汽的孔隙就像一个黑色的身体,吸收几乎所有的入射光能量。热量从高温室的外壁传递,以熔化室周围的金属。在光束照射下,壁材料连续蒸发产生高温蒸汽,由流过孔壁外的液体形成的壁层的表面张力被连续产生的蒸汽压力锁定并保持不变。孔洞。动态平衡。光束连续进入小孔,小孔始终处于稳定的流动状态。随着前光束的前进,围绕孔壁的熔融金属向前移动。在移除小孔并与它们冷凝后,熔融金属填充留下的间隙,从而形成焊缝。

二、激光焊接头焊接分类:

激光焊接头焊接可根据激光头激光输出能量的不同方式分为连续激光焊接头焊接和脉冲激光焊接头焊接。连续激光焊接头焊接过程中形成连续且不间断的焊接外观,而脉冲激光焊接头焊接在每个脉冲点作用于焊接头焊接工件表面时形成圆形焊点,因为输入到焊接头焊接工件表面的能量是不连续的根据激光头激光参数的变化,可以得到不同外观的焊缝。根据激光头激光聚焦后光斑功率密度的不同,激光焊接头焊接可分为导热焊和深熔焊。

1.激光头导热焊接

激光头导热焊接在工件表面上的点功率密度相对较低,一般小于105W / cm2。激光头激光将能量传递到焊接工件的表面,使得金属表面被加热到熔点和沸点之间。金属材料的表面将吸收的光能转换成热能,以连续升高金属表面的温度并使其熔化。然后通过热传导将热能传递到金属内部,以逐渐扩大熔化区域并在冷却后形成焊点或焊缝。焊接原理类似于TIG,称为热传导焊接。

2.激光头深熔焊(小孔焊)

当在金属表面上使用的激光头功率密度大于105W / cm2时,高功率激光头光束作用在金属材料的表面上以引起局部熔化并形成“小孔”。激光头光束通过“小孔”进入熔池内部,金属在小孔前面熔化。熔融金属在小孔周围向后流动,并在重新凝固后形成焊缝。