激光焊接头引领智能制造 激光焊接头引领监测工业4.0

光纤激光头已成为许多先进和工业批量焊接应用的首选工具,可用于许多成熟行业并适应快速增长的新兴市场。在蓬勃发展的电动汽车工业中,光纤激光头的高速发展,精确和高度一致的焊接能力是提高商用电动汽车的可达性和整体性能的驱动因素。

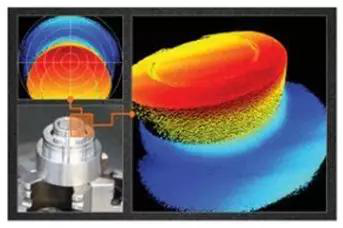

图1

在其他更成熟的行业中,使用光纤激光头的优点是众所周知

然而,现代工业激光头技术的许多优点,例如增加产量,更好的设计灵活性和超高能效利用率,正在不断推动该技术在金属连接技术中的发展。对于充分利用激光焊接头优势并具有前瞻性的制造商而言,下一个问题是如何进一步提高产量并在竞争中保持领先地位。优化智能制造工业流程需要高质量的在线数据收集。作为激光焊接头技术的“眼睛和耳朵”,对该技术的需求不断增加,以实现决策的自动化和分散化。

在电动汽车产业爆发性增长的背景下,这种需求尤为明显。传统的电动汽车焊接头焊接工艺涉及许多挑战:有色金属合金,混合材料以及每个接头的严格机械和电气性能要求。此外,由于每个成品部件需要大量单独的焊接,因此仅允许小的误差。严格的焊接要求和破坏性测试需要巨大的成本和拆卸电气元件的困难。如果制造商能够在第一次尝试中生产出高质量的合格产品,那么它将具有显着的优势。

智能制造不同于传统开发和部署过程的开环特性,即通过设计可靠的过程并仔细控制生产线上的所有输入参数,尽可能地接近正确的操作条件。智能制造依赖于实时收集和共享信息的技术。该技术可以持续提供每个子系统的状态反馈,并最终提高传输效率。

当激光焊接头焊接的结果不一致时,测量装置可以连续测量和报告生产过程中的工艺条件,从而实现快速干预甚至自动修复。这种方法的优点包括增加产量,减少对后续质量检查环节的依赖(以及由此产生的成本和延迟),并提高对成品的信心。

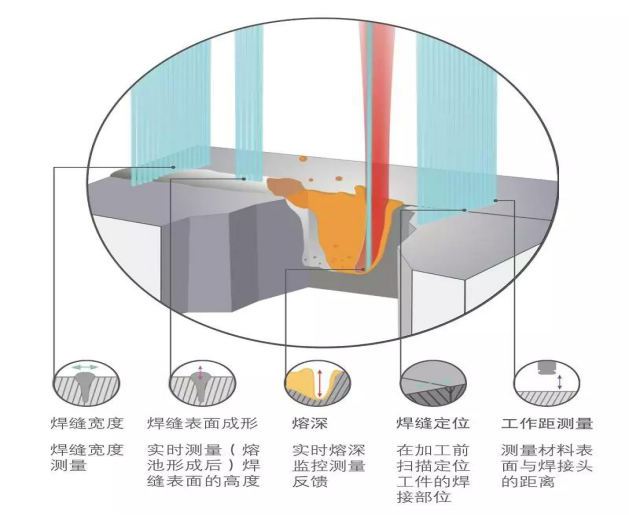

图3

激光焊接头焊接实时监控生产过程

虽然激光焊接头技术已迅速被工业领域所接受,但能够实现在线决策的智能传感技术仍然落后。多年来,市场上出现了适用于激光焊接头焊接的各种监测技术。更常见的方法之一是使用光电二极管传感器来测量激光焊接过程中产生的发射(包括来自热金属的黑体,焊接头激光的反射光和某些情况下产生的等离子体),以表征熔池的稳定性和锁孔。 。

此外,还有许多预处理传感器(线性扫描仪,基于CCD的焊接跟踪,用于送丝焊接的触觉传感器)和后诊断分析(线性扫描仪,表面检测相机,电磁声换能器)以确认材料可以正确地送入焊接头焊接区域,焊接产品的结果是一致的。

但是,这些技术经常遇到一些共同的限制。其中一些技术只能监控焊接过程,但无法测量,这意味着这些技术只能应用于一致性检查。换句话说,监控系统可以通知用户某个焊缝与用户提供的标准样品不一致,但不能提示差异的具体条件和原因以及其他有效信息。

此外,大多数传感技术只能在焊接过程中监控单个指示器。但是,通常需要在整个焊接过程中对许多参数进行采样,以确保监控的准确性。在这种需求的背景下,有必要在焊接站中添加各种设备来监控大量不同的数据,从而产生更多的成本,并且多个系统并行运行,具有更高的复杂性。

更重要的是,上述技术都不能提供关于熔池形状和材料表面下的钥匙孔的具体信息。在大多数情况下,材料的内部几何形状最终决定了焊接性能,以及焊接材料的强度(对于某些特定应用)和导电性。

激光焊接头焊接找到问题的根源

作为传感器领域的一项新技术,在线焊接监控解决了激光焊接中实时数据采集的诸多长期挑战。这种新兴技术使用低功率红外光束精确测量通过与焊接激光器同轴的光路的距离。该技术可在焊接过程中完成测量。测量光束可以看到锁孔的底部并直接测量穿透深度,这也是新一代焊接测量技术的一个重要特征。测量结果可以以毫秒为单位提供有关整个焊缝的大量信息,这与金相测试结果几乎相同,而不会损坏样品本身。

多功能是该技术的另一个关键优势。可以在激光束之前测量测量光束以获得预焊接信息。焊接完成后,还可以测量以确认成品焊缝的表面质量。即使通过扫描,也可以以前所未有的简单性和准确性生成样本的3D图像(图1)。在线监测可以与各种光束传输布局相结合,包括光学扫描系统和摇头。

激光焊接头焊接测量的灵活方式使得该技术的优点对于不同的应用是不同的。在汽车动力总成的焊接过程中,焊接通常涉及昂贵的加工步骤,因此对原材料的数量影响很大。这种测量方法可以降低废料的成本。提高对成品质量的信心对于汽车关键安全部件的生产非常重要。在上述电动车领域中,降低复杂生产过程中的废品率并限制对重型和破坏性质量控制过程的依赖可以快速提高生产能力。

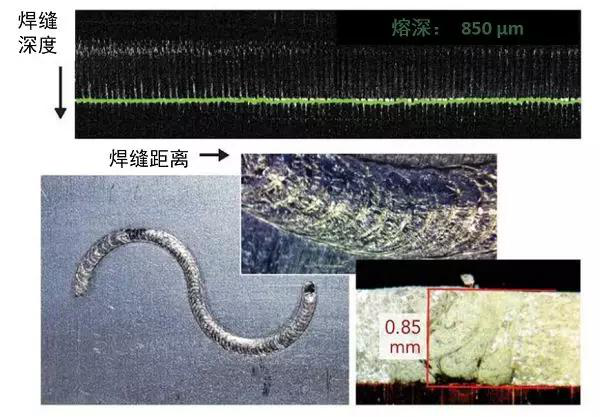

图2

激光焊接头焊接快速跟踪流程开发

直接测量键孔不仅是实时质量控制的有利工具。通过密切关注锁孔状态,焊接头焊接的工艺工程师可以在测试过程中更方便,快速和迭代地开发过程而无需冶金步骤。无需离开焊机即可正确配置测试稳定工艺所需的焊接参数,即使是经验丰富的焊接工程师也可以在更短的时间内制定出更高质量的工艺解决方案。以复杂的焊接工艺为例,使用远程扫描振镜,光束摆动和单模激光焊接头焊接不同的有色金属合金(图4)。

图4显示了使用在线焊接监测系统的复合焊接过程的测量结果。锁孔穿透和动力学的详细图片有助于在更短的时间内锁定正确的过程。在工艺开发过程中,采用在线焊缝监测系统获得焊缝熔深,锁孔稳定性和焊缝表面质量可以节省大量时间,避免花费大量时间探索非工艺影响区域轮廓检测可能会产生不良结果。当需要在生产过程中实施该过程时,可以使用相同的测量系统来跟踪产品质量并显示特定细节。

图4

激光焊接头焊接展望未来

智能制造解决方案的需求在各行各业都在增加,激光焊接头焊接传感技术也在不断发展。在线焊接监控满足先进制造商当前和未来的需求,其最终目标是实现工业4.0。焊接过程中的渗透测量可以提供100%一致的测试结果和产品的破坏性测试结果,大大提高了产品质量的信心,便于操作员做出灵活有效的决策。

简单灵活的测量方案可以为特定应用定制标准工具,同步测量焊接过程的各种参数,并收集相关信息以确保产品质量。焊接动态过程的详细数据图像促进了符合更严格规范的激光焊接头焊接解决方案的发展。并将进一步推动激光焊接头焊接工艺,以满足未来的应用需求。