快速了解自适应焊接头技术

目前,手工焊接头(包括手持式激光焊接头)在焊接头场合起着重要作用,因为人们可以更好地适应焊接过程中的各种变化。熟练的焊工可以知道要调整哪些参数以及调整多少参数以确保焊接过程的良好运行,并且可以通过检查焊工来检查工件的变化并及时采取适当的调整计划以确保焊接质量。事实上,焊接是一个多相关的调整问题,这使得很难实现自动化。

在实际应用中,全自动焊接头仅适用于一些批量生产场合。考虑到诸如反向变形的因素,定位和夹紧装置通常非常复杂,并且编程方法也是大量的手动教学编程。目前,一些参数由焊接控制系统评估,并且基于与预期值的各种偏差建立对策,这导致问题的复杂化。由于控制系统无法评估可能发生的数百万种可能的响应,因此存在采用简化方法的趋势。然而,控制系统的简化也将导致自动焊接过程的不稳定性。因此,自适应焊接系统技术应运而生。

自适应焊接系统不同于现有的全自动焊接人机合作,主要侧重于动态焊接跟踪,系统平台将更加灵活。通过将更多的过程变量集成到设备控制系统中并将它们与实际的联合测量结果相结合,可以产生高质量的焊接,同时允许更大的接头轮廓和其他工艺参数的变化,这是主要原因。自适应焊接技术的发展。

自适应焊接头原理

对于不同的焊接头类型,有必要确定焊接位置,间隙,槽角,横截面积,不对中,变形等特征,并对其进行建模(为了在离散过程库中进行比较,找到最接近的过程模型,例如ServoRobot ADAP)。系统在焊接过程中实时检测和预处理,在线校正机器人的运动轨迹,同时自动调整机器的焊接工艺参数,实现焊缝成形和焊接的一致性和高可靠性。 。质量。离散过程库主要依赖于现场经验和过程实验的积累。

自适应焊接系统的结构

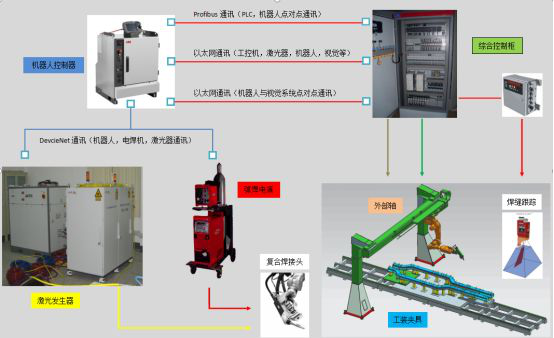

一般来说,它由焊接头识别系统,运动执行器和焊接系统组成。焊缝识别系统具有数据采集,量化,处理等功能,主要由激光传感器,控制单元,控制软件等组成。操作机构负责执行各种焊接动作。通常,有两种形式,即铰接式机器人和桁架机械手。具有自适应功能的焊接系统集成了许多智能控制技术,如激光和激光调制焊头,高性能焊接电源(如CMT),焊接工艺库和上位机管理程序,离线编程技术等。

自适应焊接系统的结构复杂,但它可以实现人机器人之间的协作,充分发挥机器人在存储和计算方面的强大优势,并在云平台的支持下实现过程数据的共享。在大型钢结构(工字梁,停车库等),工程机械,特种车体,长框架梁,框架板,储罐等的焊接条件下,自适应焊接工艺可以简化工件夹紧模式和减少反向变形的要求。

自适应焊接是一种高性能的焊接技术,对于需要灵活性和多样性的汽车车身试制工厂具有明显的优势。例如,在汽车车身试生产现场的五个子部件(前壁,后壁,地板,顶盖和侧壁)的焊接过程中,采用简单定位后的点焊固定和自动机器人焊接,板厚3-8mm,采用各种焊接工艺:MAG焊,激光焊,激光复合焊等。

应用工艺设备

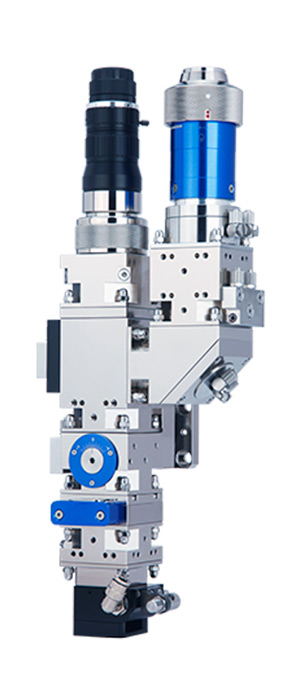

1)激光复合焊接头是同时将激光和MIG电弧施加到焊接区域。通过激光与电弧的相互作用,克服了各种方法的缺点,产生了良好的复合效果和良好的综合性能。支持调整的工艺参数包括电流,电压,送丝速度,焊接速度,激光功率,脉冲调制等。

2)激光摆动焊接头焊接是指当焊接过程向前移动时,光束在焦点位置周围绘制圆形或任何图形的运动。它被称为搅拌焊接/摆动焊接,因为它具有额外的运动轨迹并将搅拌熔池。支持调整的工艺参数包括摆动路径(圆形和线性),摆动频率,焊接速度,激光功率等。

焊缝识别系统的核心模块

焊缝跟踪可以直接与机器人控制器建立通信,机器人可以直接调整XYZ坐标系的偏移值。然而,在高精度激光焊接应用中,焊缝跟踪可形成具有Y / Z滑动组件和校准盒的闭环跟踪系统,其包括识别,处理,控制,执行和调整的所有过程。 Y / Z滑台组件精度高,也适用于特殊焊接机。跟踪传感器将激光二极管发出的光束通过柱面透镜转换成条形光,并将条形光投射到工件凹槽中的工件表面上,这是有源光源的视觉传感方法。当焊缝有一定的间隙和形状变化时,带状光将在工件上变形和扩散,以获得焊接电弧/激光焦点和焊接中心之间的偏差数据。根据这些数据,将在上,下,左,右方向上进行四次运动,以达到实时偏差调整的目的。条形光感应法不仅可以检测焊缝的中心位置,还可以获得焊缝截面的形状和尺寸等特征参数,并提供自适应焊接的焊缝宽度等信息。

将焊接专家和工艺实验数据的经验形成一套焊接知识库,可以在焊接过程中随时调用,从而有效地保证了焊接的标准化和质量。焊接工艺管理程序主要用于管理工厂的焊接工艺数据,实时访问生产现场。它还可以在车间焊接设备和车间服务器之间建立局域网,并通过以太网将其连接到云平台。实现焊接工艺参数的共享,控制焊接参数与工艺规范的一致性:一套焊接工艺参数可以保证产品的焊接质量,另一个工厂可以直接实现工艺共享而无需进一步探索。实现了焊接任务包与焊接工艺规范之间的智能关联,每个焊接任务包都有独特的焊接程序,因此不需要技术人员进行现场检查。

在自适应焊接方面,国外公司在焊缝识别系统和工艺库软件方面仍存在一些差距。国外自适应焊接机器人经过30多年的发展,是一种成熟的工业产品,在实际生产中不断完善和完善。但是,我国还处于实验室阶段,特别是设备制造商不注重焊接工艺和实际生产要求(重点是跟踪传感器的功能开发,这不能解决干扰等实际问题)和一些焊接过程中的焊缝无法识别。最终用户不了解自动化技术(例如,如果离线编程技术和自适应焊接技术无法集成,预计将实现数模转动机器人的自动焊接,这将大大减少技术人员的现场调试时间)。因此,技术人员需要将这两种技术结合起来,使机器人焊接系统智能化,实现高性能焊接头。