朔料激光焊接头在医疗器械的应用

激光头焊接由于具有局部加热,精密加工和非接触加热的优点,被广泛应用于医疗器械的各个领域。

与其他常用的焊接技术相比,激光头焊接技术几乎不会产生焊渣和碎屑,焊接过程中不需要添加粘合剂,因此整个焊接工作可以在洁净室内完成。激光头焊接技术极大地促进了医疗器械的发展,例如有源植入式医疗器械的外壳封装,心脏支架的不透射线标记,耳垢保护器,球囊导管等等离不开激光焊接的使用。

一、塑料激光头焊接原理

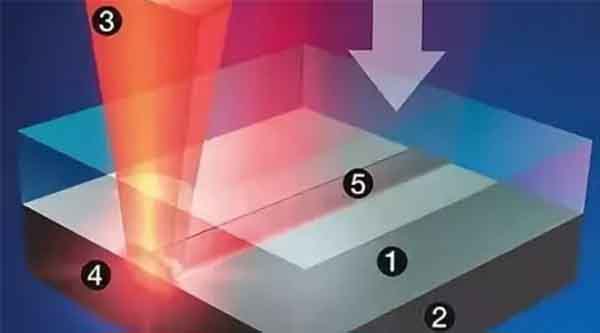

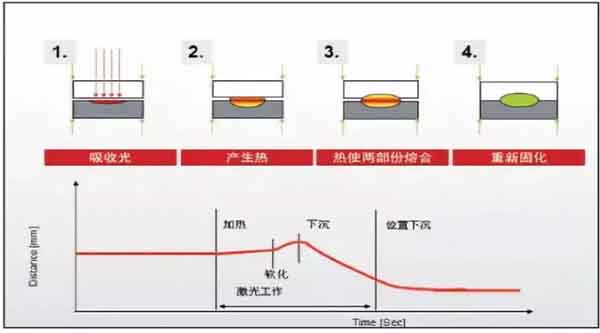

激光头焊接是使用高能量密度激光束作为热源的焊接方法。换句话说,激光头辐射加热工件表面,表面热量通过热传导扩散到工件中,熔化工件并形成特定的熔池。如下图所示,激光束穿过上部透明材料,然后被下部材料吸收。在激光能量被吸收后,它被转换成热能。当将两种材料压在一起时,热能从吸收层传导到透明层,熔化并粘合两种材料。

同时,由于材料本身的热膨胀和膨胀而产生内部压力,并且内部压力和外部压力的组合作用确保了两个部件的牢固焊接。以上两个图直观地说明了塑料激光焊接头的焊接原理和过程。

可见激光头光束能量必须被塑料吸收才能达到良好的焊接效果,因此塑料激光焊接头焊接一般采用半导体激光器。此外,并非所有塑料都可以激光焊接头焊接。塑料可分为热固性和热塑性。热固性塑料不具有重复的可成形性并且不能焊接。热固性塑料在再加热后熔化(即它们可以使用加热和冷却可逆地改变),这是所谓的物理变化,因此具有可焊性。

二、塑料激光焊接工艺

1.波长激光

二极管激光器或半导体激光器通常用于塑料焊接工艺中。光束位于波长为400~1,100μm的近红外区域,可以通过光纤传输。该范围内的激光束可被大多数塑料吸收。二极管激光焊接系统结构紧凑,激光器可以达到更高的功率水平。激光波长可根据特殊要求设计。半导体激光器的波长为808~980μm。半导体激光器具有投资成本低,体积小,效率高的优点。

2.塑料材料

热塑性塑料包括无定形塑料和半结晶塑料。可以激光焊接的塑料都是热塑性塑料。理论上,所有热塑性塑料都可以激光焊接。

塑料激光焊接技术对焊接塑料的要求如下:热影响区的材料需要良好的激光吸收;不属于热影响区的材料需要良好的光波传输,特别是在焊接两个薄塑料部件时。通常,这可以通过在热影响区中向塑料中添加吸收剂来实现。

3.吸水性

吸收剂的应用是塑料激光焊接中非常重要的过程。塑料激光焊接的本质是在热影响区熔化待焊接的塑料,然后将其冷却,自然地实现塑料部件的连接。熔化塑料需要塑料部件吸收足够的激光能量。

一般来说,理想的吸收剂是炭黑,它可以吸收几乎所有红外波长的激光能量,从而大大提高塑料的吸热效果,更快地熔化热影响区域的材料,达到更好的效果。一些其他颜色的染料也可以具有吸收光波的相同效果。

有三种方法可以添加吸收剂

首先,吸收剂直接渗透到待焊接的材料中,因此渗透有吸收剂的塑料部件应放置在下方,而未被吸收剂渗透的塑料部件应置于上方以允许激光波通过。

第二种,将吸收剂渗透到待焊接的塑料部件的表面中,使得仅渗透有吸收剂的塑料的一部分将成为热影响区并被熔化。

第三种,在两个待焊接的塑料部件的接触处喷涂或印刷吸收剂。

4.个其他参数

与金属焊接不同,塑料激光焊接头焊接不需要尽可能多的激光头功率。焊接激光头功率越高,塑料部件上的热作用区域越大越深,这将导致材料过热,变形甚至损坏。应根据所需的熔化深度选择激光头功率。

塑料激光焊接头焊接速度相对较快。一般来说,1mm厚焊缝的焊接速度可达20m / min。然而,高功率CO2激光器可用于以750m / min的最大速度焊接塑料薄膜。

三、在医疗器械中的应用

随着塑料材料在医疗器械领域的广泛应用,新的塑料生产和加工技术相继出现,激光焊接作为其中之一,由于其无污染,无接触和无缝连接的优点,该行业受到广泛关注。

助听器变得越来越小,从而为用户提供更小,更舒适和隐形的助听器。今天典型的ITE助听器只有小指尖的大小。然而,所有助听器都面临一个大问题:耳道中产生的耳垢(也称为耳垢)会污染声音输出区域。为了确保助听器能够执行其可靠的功能,必须在其声音输出位置提供保护措施。

推荐阅读《焊接头激光加工的原理》